Die Funktionsweise vom Laserschneiden fasziniert viele, die sich mit moderner Metallbearbeitung beschäftigen. Denn kaum ein anderes Verfahren verbindet Präzision, Geschwindigkeit und Flexibilität so überzeugend miteinander. Ob im Maschinenbau, in der Architektur oder im Design – Laserschneiden hat sich in den letzten Jahren als Standard etabliert und eröffnet völlig neue Möglichkeiten für kreative und technische Projekte. In diesem Beitrag erfahren Sie wie ein Laserschneider genau funktioniert, welche Laserschneideverfahren es gibt und welche Vorteile das Laserschneiden gegenüber anderen Verfahren bietet.

Was ist Laserschneiden?

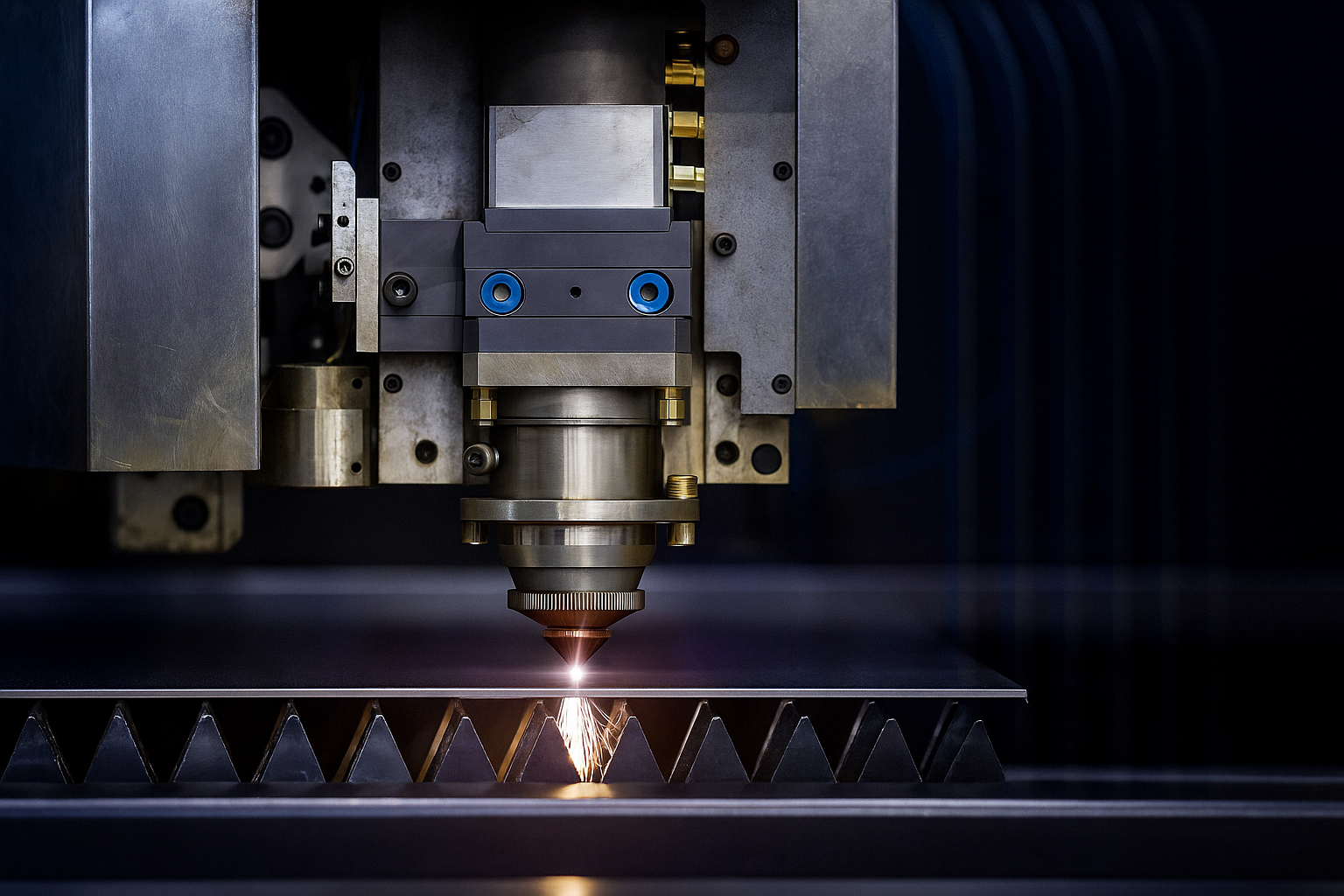

Laserschneiden ist ein modernes Trennverfahren, das sich in der Industrie längst durchgesetzt hat. Die Funktion des Laserschneidens besteht darin, Materialien mithilfe eines fokussierten Laserstrahls sauber und präzise zu durchtrennen. Mit diesem Verfahren werden am häufigsten Metalle wie Stahl, Edelstahl oder Aluminium bearbeitet. Neben klassischen Blechzuschnitten lassen sich auch komplexe Rohrzuschnitte problemlos herstellen, was das Verfahren besonders vielseitig macht.

Typische Einsatzbereiche sind:

- Maschinen- und Anlagenbau

- Automobilindustrie

- Architektur und Design

- Luft- und Raumfahrt

Wie funktioniert Laserschneiden technisch?

Das Verfahren basiert auf einem physikalisch hochpräzisen Prozess: Ein energiereicher Laserstrahl erhitzt das Material punktgenau, bis es schmilzt oder verdampft. Gleichzeitig entfernt ein Gasstrom die Schmelze aus der Schnittfuge. Damit dieser Ablauf zuverlässig funktioniert, arbeiten mehrere Komponenten perfekt zusammen.

Aufbau eines Laserschneidsystems

Ein Laserschneidsystem setzt sich aus drei Hauptkomponenten zusammen, die wie Zahnräder ineinandergreifen:

1. Laserquelle:

Das Herzstück der Anlage. Sie erzeugt den Strahl, der je nach Anwendung als Faserlaser (leistungsstark, effizient) oder CO₂-Laser (für dünnere Materialien und Nichtmetalle) eingesetzt wird.

2. Optiken:

Spiegel und Linsen lenken und fokussieren den Strahl auf einen winzigen Punkt mit hoher Energiedichte.

3. CNC-Steuerung:

Hier verdampft das Material direkt, ohne vorher zu schmelzen. Diese Technik wird häufig für empfindliche Materialien wie Holz oder Textilien eingesetzt.

Der Weg des Laserstrahls – vom Generator zum Werkstück

- Erzeugung: Die Laserquelle produziert den Strahl.

- Leitung: Über Spiegel oder Lichtleiterkabel wird der Strahl zum Schneidkopf transportiert.

- Fokussierung: Eine Linse bündelt die Energie auf einen winzigen Punkt.

- Materialbearbeitung: Der Strahl trifft auf das Werkstück, erhitzt das Material und trennt es präzise.

- Schneidgas: Stickstoff oder Sauerstoff bläst das geschmolzene Material aus der Schnittfuge und schützt die Schnittkante.

So entsteht ein hochpräziser, berührungsloser Schnitt, der klassische Schneidverfahren in vielen Bereichen ersetzt.

Welche Verfahren des Laserschneidens gibt es?

| Verfahren | Ablauf | Vorteile | Nachteile | Typische Einsatzgebiete |

|---|---|---|---|---|

| Schmelzschneiden (Melt & Blow) | Material wird geschmolzen, Inertgas (z. B. Stickstoff) bläst Schmelze aus der Schnittfuge | - Saubere oxidfreie Schnittkanten - Hohe Oberflächenqualität |

- Höherer Gasverbrauch - Begrenzte Schnittgeschwindigkeit |

Edelstahl, Aluminium, hochwertige Oberflächen |

| Brennschneiden (Flame Cutting) | Laser erhitzt Material auf Zündtemperatur, Sauerstoff erzeugt Verbrennung | - Hohe Schnittgeschwindigkeit - Geeignet für dicke Bleche |

- Oxidierte Schnittkanten - Mehr Nachbearbeitung nötig |

Baustahl, dickwandige Bleche |

| Sublimierschneiden (Vaporization Cutting) | Material verdampft direkt, ohne zu schmelzen | - Sehr feine, präzise Schnitte - Keine Schmelzrückstände |

- Hoher Energieverbrauch - Langsamer Prozess - Nur für dünne Materialien geeignet |

Dünne Bleche, Kunststoffe, empfindliche Werkstoffe |

Prozessablauf beim Laserschneiden

Damit Sie den Ablauf besser nachvollziehen können, haben wir die wichtigsten Schritte kompakt zusammengefasst:

Vom CAD-Modell zum Schneidauftrag

Im nächsten Schritt wird das ausgewählte Material auf den Schneidtisch gelegt und je nach Bedarf fixiert, damit nichts verrutscht. Anschließend richtet die CNC-Steuerung den Schneidkopf exakt aus, um höchste Präzision zu gewährleisten.

Schneidvorgang und Qualitätskontrolle

Der Laserstrahl wird fokussiert und trifft punktgenau auf das Material. Gleichzeitig bläst Schneidgas die Schmelze aus der Schnittfuge und schützt die Optik. Nach dem Zuschnitt erfolgt die Qualitätskontrolle: Maße, Schnittkanten und Oberflächen werden geprüft – meist ohne zusätzlichen Bearbeitungsaufwand. So entsteht ein effizienter, klar strukturierter Ablauf vom digitalen Entwurf bis zum fertigen Präzisionsteil.

Vor- und Nachteile des Laserschneidens im Vergleich zu anderen Verfahren

Das Laserschneiden bietet zahlreiche Vorteile gegenüber klassischen Methoden wie mechanischem Schneiden, Stanzen oder Wasserstrahlschneiden:

- Präzision: Millimetergenaue Schnitte auch bei komplexen Konturen.

- Geschwindigkeit: Deutlich kürzere Fertigungszeiten, selbst bei Serienproduktion.

- Flexibilität: Unterschiedlichste Materialien und Geometrien lassen sich problemlos bearbeiten.

- Saubere Schnittkanten: Schnittkanten sind glatt und nahezu gratfrei.

- Kein Werkzeugverschleiß: Da berührungslos gearbeitet wird, entstehen keine Werkzeugkosten.

- Wirtschaftlichkeit: Besonders attraktiv für Prototyping und Serienfertigung.

So leistungsstark das Verfahren auch ist – beim Laserschneiden gibt es auch einige Punkte, die Sie berücksichtigen sollten:

- Begrenzte Materialdicke: Sehr dicke Materialien können nur eingeschränkt oder langsamer geschnitten werden.

- Hoher Energiebedarf: Besonders bei reflektierenden Metallen wie Aluminium.

- Hohe Investitionskosten: Die Anschaffung moderner Laserschneidanlagen ist kostenintensiv.

Im Vergleich zu Verfahren wie Wasserstrahlschneiden (langsam, hoher Aufwand) oder Stanzen (teure Werkzeuge, eingeschränkte Flexibilität) überzeugt das Laserschneiden dennoch durch seine Vielseitigkeit und Effizienz – gerade dort, wo Präzision und Geschwindigkeit im Vordergrund stehen.

Laserschneiden lohnt sich – starten Sie Ihr Projekt mit uns

Das Laserschneiden vereint Präzision, Geschwindigkeit und Flexibilität wie kaum ein anderes Trennverfahren. Ob für filigrane Designs, komplexe Bauteile oder robuste Konstruktionen – die Technologie bietet klare Vorteile für Unternehmen unterschiedlichster Branchen. Mit einem modernen Maschinenpark, langjähriger Erfahrung und einem kundenorientierten Service ist Risto Ihr verlässlicher Partner für hochwertige Laserschneidarbeiten. Außerdem bieten wir Ihnen eine 24h-Express-Fertigung an, wenn es einmal besonders schnell gehen muss. Setzen Sie auf Präzision und Geschwindigkeit und starten Sie Ihr Projekt mit uns.

Häufige Fragen: Laserschneiden Funktionsweise

Was ist Laserschneiden und wie funktioniert es?

Laserschneiden ist ein modernes Trennverfahren, bei dem ein fokussierter Laserstrahl Materialien punktgenau erhitzt, bis sie schmelzen oder verdampfen. Gleichzeitig entfernt ein Gasstrom die Schmelze aus der Schnittfuge, wodurch präzise und saubere Schnitte entstehen.

Welche Materialien lassen sich mit Laserschneiden bearbeiten?

Am häufigsten werden Metalle wie Stahl, Edelstahl und Aluminium geschnitten, aber auch Kunststoffe und andere Werkstoffe sind möglich. Moderne Anlagen sind sehr vielseitig einsetzbar.

Gibt es verschiedene Laserschneidverfahren?

Ja, die wichtigsten Verfahren sind Schmelzschneiden, Brennschneiden und Sublimierschneiden. Jedes Verfahren eignet sich für spezifische Materialien und liefert unterschiedliche Schnittergebnisse.

Was sind die wichtigsten Vorteile des Laserschneidens?

Die Hauptvorteile sind hohe Präzision bei komplexen Konturen, saubere Schnittkanten und hohe Geschwindigkeit. Zudem entstehen keine Werkzeugkosten, da berührungslos gearbeitet wird, und es ist kaum Nachbearbeitung nötig.